1.井组情况

A-2H井组所在区块为特深、高温、高盐的碎屑岩油藏。其油藏特征为单一层系多韵律段,且产层主要位于正韵律底部,处于河道中央,渗透率高、注水易突进。由于砂体强非均质性,注入水沿河道中央、局部高渗段发生水窜,两翼由于物性差无法有效动用。由于注水区块平面流线局部集中,注入水无效循环,严重影响了注水开发效果。

2.治理对策

(1)针对区块油藏特征,研发耐高温高矿化度聚合物微球

根据油藏高温和高矿化度特点,在聚合物微球合成中加入较多耐温耐盐单体,增强聚合物微球的稳定性。研制出的聚合物微球在地层高温高矿化度条件下粒径膨胀率为320%,老化90天仍保持较好形态。

(2)聚合物微球粒径匹配

在聚合物微球粒径与地层孔喉匹配方面,要求注入过程中聚合物微球能够自由通过地层孔喉,初期不形成堵塞,在运移膨胀后对地层产生很好的封堵效果,达到调驱的目的。经计算,水窜段孔喉直径为5.0μm,选择聚合物微球初始粒径为2.2μm,注入过程中可以通过孔喉,随着聚合物微球深部运移,在地层高温高矿化度条件下,聚合物微球发生膨胀,膨胀后粒径为7.0μm,微球粒径大于地层孔喉,可实现深部高渗区域有效封堵。

(3)聚合物微球调驱工艺参数优化

通过物模试验和数模研究,对聚合物微球注入浓度、注入量及段塞设计进行了优化。设计聚合物微球使用浓度0.3%,注入量为0.1PV,聚合物微球溶液5000m3。

(4)聚合物微球调驱工艺注入配套

针对聚合物微球调驱特点,配套了单井配液及注入设备,满足调驱施工要求。

3.效果评价

(1)调驱前后注水效果评价

调驱前水驱注入压力为0,随着聚合物微球的注入,平均注水压力上升至24.0MPa。强水窜通道得到抑制后,注水井由原来的间歇注水调整为连续注水,平均日注水量由4.6 m3/d提高到24.0 m3/d。

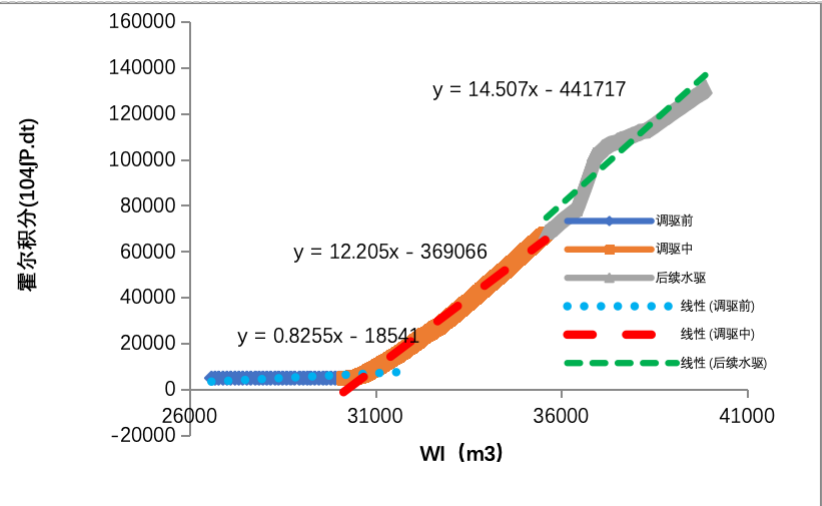

从注水井霍尔曲线看,调驱过程中及后续水驱斜率明显增大,结合三个阶段斜率变化,计算出调驱阶段阻力系数为14.8,后续水驱阶段随着聚合物微球运移、膨胀封堵,残余阻力系数上升至15.6,调驱效果显著。

注水井调驱前后霍尔曲线

(2)油井产状分析

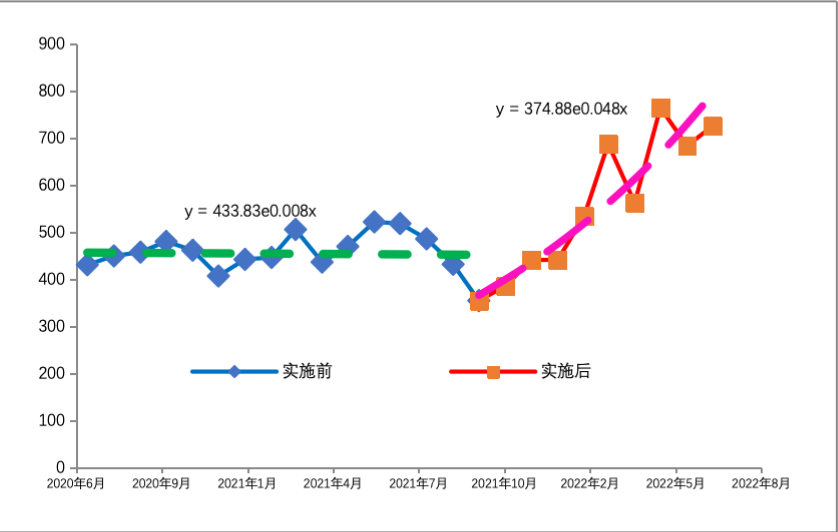

调驱后高渗通道得到封堵,启动低渗区域剩余油,三个月后见到效果,油井平均日产液由24.3t/d增加至30.1t/d,平均日产油由11.0t/d增加到15.1t/d,动液面由450m上升至212m,原油含水由54.7%降至20.2%,井组开发效果得到明显改善。

调驱前井组经注水调配产油量保持稳定。调驱后随着聚合物微球运移、膨胀,调驱效果逐渐显现,井组实现了负递减。

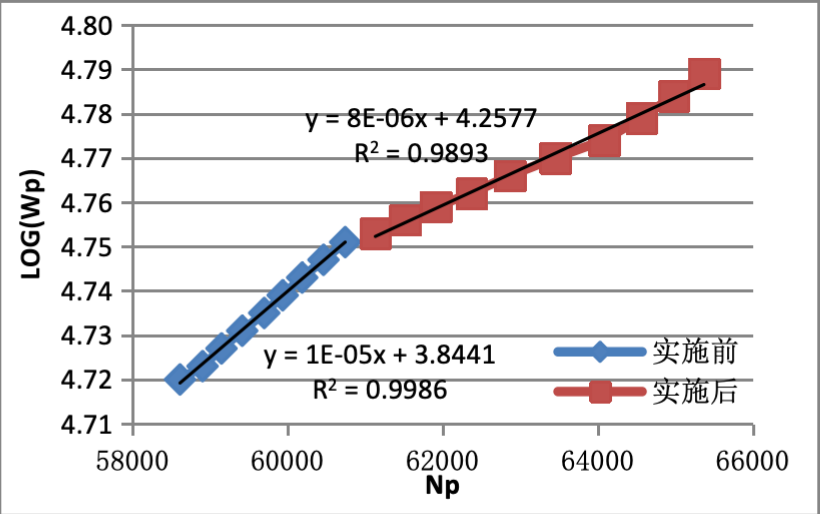

调驱前后对比,甲型水驱特征曲线斜率b由1×10-5降至8×10-6。斜率变小表示水驱效果得到改善。计算调驱前Rmax为43.8%,调驱后为48.9%,调驱后预测采收率提高,开发效果得到改善。